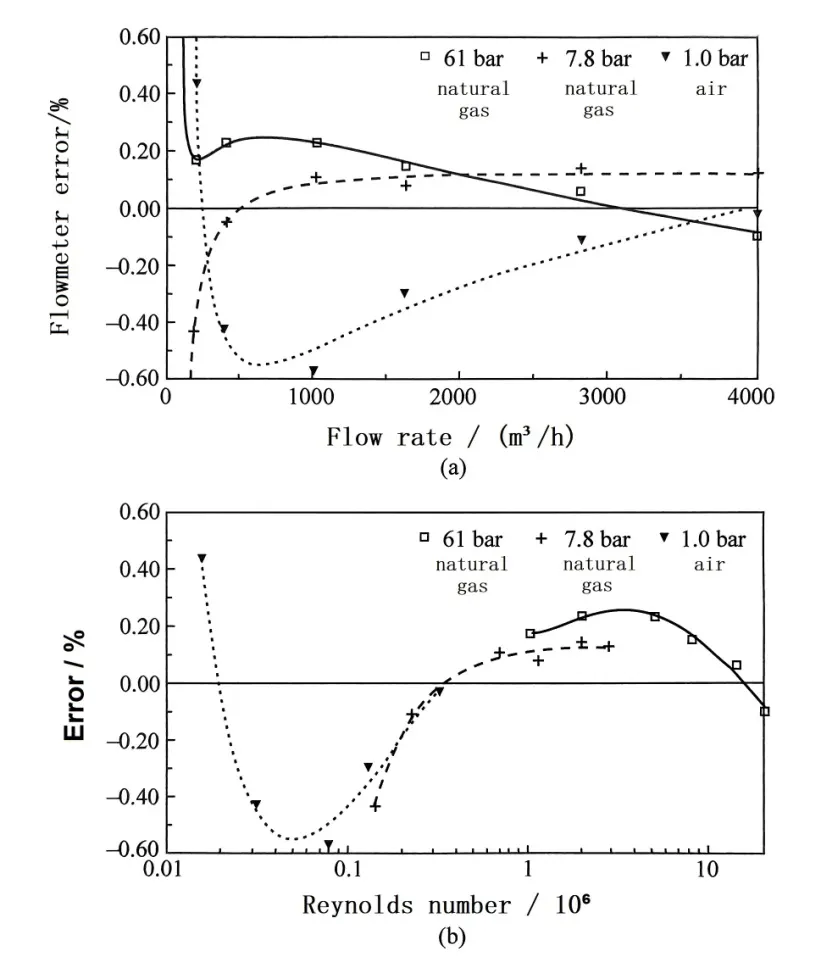

(b) Зміна числа Рейнольдса залежно від внутрішнього діаметра.

Як правильно встановити витратомір газової турбіни?

Правильне встановлення для досягнення найкращого результату вимірювання витрати

Дослідження, проведені Британською дослідницькою станцією газового машинобудування, підтвердили, що цей тип витратоміра демонструє надзвичайну нечутливість до збурень потоку, що робить необхідністю прямі трубопроводи вище або нижче за течією в більшості практичних установок (Fenwick and Jepson, 1975; пор. Harriger, 1966). Основні причини включають:

1. Зменшення завихреності в кільцевих трубах великого діаметра, що пояснюється як збереженням кутового моменту, так і випрямляючим ефектом кондиціонера потоку;

2. Значне скорочення потоку, що відбувається на ділянках трубопроводів малого діаметра;

3. Інтегральні ефекти, що виникають внаслідок лінійної залежності між коефіцієнтом підіймальної сили та малими кутами падіння.

Вони дійшли висновку, що стабілізатори потоку слід розгортати у вхідній секції лише за наявності вихорів вище за течією.

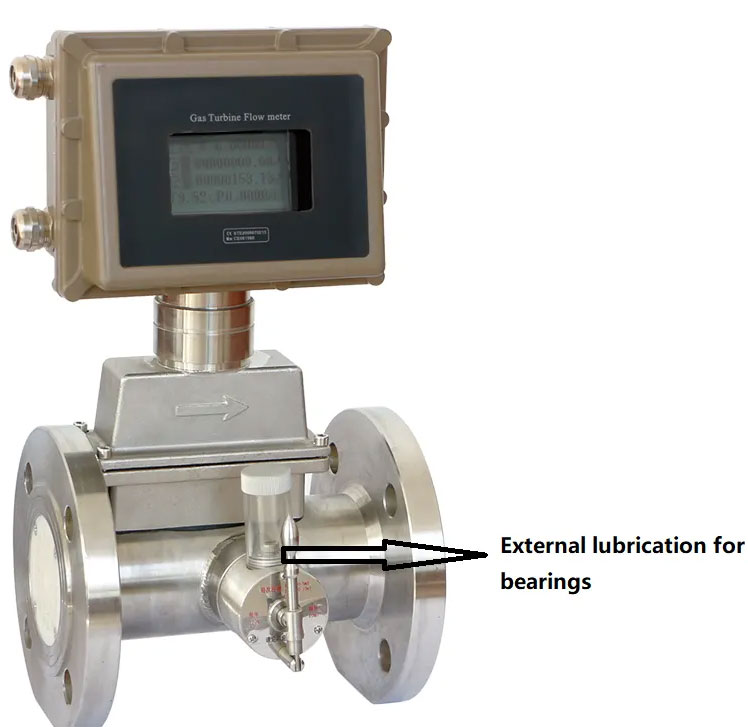

Ван дер Кам та Дам (1993) дійшли висновку, що встановлення кондиціонерів вхідного потоку може ефективно зменшити вихровий потік. Наприклад, похибка вимірювання, спричинена двома колінами, встановленими в різних площинах (з кутом завихрення 40°), не перевищуватиме 0,3%. Варіації діаметра труби перед витратоміром є відносно незначними. У крайніх випадках достатньо випрямляча потоку пучка труб. Шорсткість поверхні не впливає на продуктивність. Вплив температури в діапазоні 20℃ мінімальний, але його важко перевірити через відсутність необхідних методів контрольних вимірювань. Турбінні витратоміри не підходять для потоків вологого або брудного газу. Газ повинен залишатися чистим, без рідин та пилу, а за необхідності слід використовувати фільтр з мінімальним рейтингом 5 мкм. Трубопровід перед встановленням необхідно ретельно очистити (Боннер, 1993; ISO 9951).

Згідно з дослідженням Харрігера (1966), можна застосувати комбінований метод монтажу, де трубопровід довжиною 4D вище за течією складається з 2D стабілізатора потоку та 2D прямої ділянки труби. Однак вихровий потік та пульсація можуть спричинити значний вплив. Витратоміри з вбудованими стабілізаторами потоку можуть усунути вплив вихрового потоку. Якщо трубопровідна арматура розташована в межах 5D вище за течією від витратоміра, необхідно встановити випрямляючі лопаті. Під час монтажу витратоміра необхідне ретельне вирівнювання з трубопроводом, і в межах 5D ділянки вище за течією не повинно бути виступів. Трубопровід нижче за течією повинен підтримувати постійний діаметр без додаткових обмежень.

Достатньо прямих трубопроводів до та після витратоміра газової турбіни

Ван дер Кам та ван Деллен (1991) виявили, що для 12-дюймових витратомірів газотурбінних двигунів відстань 10D перед потоком є достатньою для забезпечення належної роботи за допустимих умов, тоді як 15D потрібно за наявності вихрового потоку.

Мікан та ін. (1996a, 1996b) і Вендт та ін. (1996) експериментально досліджували розподіл швидкості в трубопроводах та його вплив на витратоміри газових турбін. У дослідженнях використовувалися методи лазерного доплерівського вимірювання та вивчався вплив різних конфігурацій встановлення на характеристики вихрового витратоміра, включаючи: 1. Стабілізатори потоку; 2. Установки з одним колінним з'єднанням; 3. Подвійні некомпланарні коліна; 4. Блокування потоку на 50% між колінними з'єднаннями.

Зацікавлені читачі можуть звернутися до оригінальних публікацій. Хоча більшість експериментальних помилок залишалися нижче 1%, це не спостерігалося повсюдно за всіх умов випробувань.

Джордж (2002) досліджував досягнення в технології турбінних витратомірів у переглянутому звіті AGA № 7. У дослідженні було виявлено два суттєві розробки з 1996 року: конструкції з двома роторами та витратоміри з розширеним діапазоном. Основні висновки включають:

• Для умов короткозв'язаного, близького, вихрового та чистого вихрового потоку чотири спільно калібровані прилади продемонстрували похибки вимірювання в межах ±1%;

• Правильно інтегровані стабілізатори потоку на вході лічильника можуть зменшити відхилення до ±0,25%;

• Конфігурації з одним ротором та двома роторами показали незначний вплив на зміщення вимірювань;

• Зміни, спричинені тиском, потребують додаткового дослідження.

Іслам та ін. (2003) повідомили про експериментальні результати турбінних витратомірів з інтегрованими кондиціонерами потоку в умовах збуреного потоку повітря.

Балла та Такарас (2003) задокументували приблизний 1% дрейф продуктивності газового витратоміра після одного року експлуатації, що може бути пов'язано з:

1. Накопичення рідкого конденсату

2. Залишкові забруднювачі від виготовлення трубопроводів

Уллебуст та Екерховд (2008) рекомендували такі протоколи технічного обслуговування:

1. Перевірка шорсткості внутрішньої поверхні трубопроводу

2. Перевірка цілісності кондиціонера потоку

3. Перевірка вирівнювання витратоміра

4. Процедури візуального огляду

Експлуатаційні обмеження:

• Тимчасове перевищення швидкості до 20% допустиме (хоча тривале перевищення швидкості призводить до пошкоджень)

• Потрібен моніторинг температури у двовимірному діапазоні після витратоміра (діапазон, зазначений виробником: від -10 до 50°C)

• Обов'язкове осушення газу, коли умови процесу призводять до конденсації рідини в трубопроводах

Виявлення та моніторинг

Найпоширеніший метод вимірювання швидкості обертання турбінного колеса передбачає використання редуктора, який може створювати опір через втрати в передачі зубчастих коліс. Крім того, опір може бути спричинений електромагнітним зв'язком, механізмами відображення потоку та процесами калібрування. Використання електромагнітного детектування може значно зменшити такий опір.

Для високочастотних сигналів можна використовувати магнітні індукційні або безконтактні датчики на алюмінієвих лопатях, металевих смужках на маточині або ведених дисках головного вала для вилучення сигналів на основі ефекту перемикання, досягаючи частоти вимірювання до 3 кГц. Для застосувань, що потребують від 1 до 10 імпульсів на оберт, можна використовувати геркони або пазові датчики.

Ріб та Йоахім (2002) розробили онлайн-інструмент моніторингу витратомірів газових турбін під назвою AccuLERT G-II (FMC Measurement Solutions), який, як стверджується, виявляє та аналізує як механічні, так і пов'язані з рідиною помилки.

AccuLERT може контролювати коефіцієнт часу наростання, коефіцієнт часу спаду та стандартне відхилення. Крім того, він також може контролювати ключові змінні, такі як швидкість потоку, час та зміни під час роботи, для оцінки робочого стану витратоміра.

Нестабільні рідини

Витратоміри газових турбін чутливі до пульсуючих умов потоку. Коли рідина прискорюється, збільшений кут падіння на лопатки турбіни призводить до швидшого прискорення ротора. І навпаки, уповільнення потоку може призвести до зупинки лопатей з мінімальним опором опору, що призводить до загального завищення витрати. Тривале вимірювання сильно пульсуючих потоків може призвести до пошкодження підшипників у вузлах турбіни.

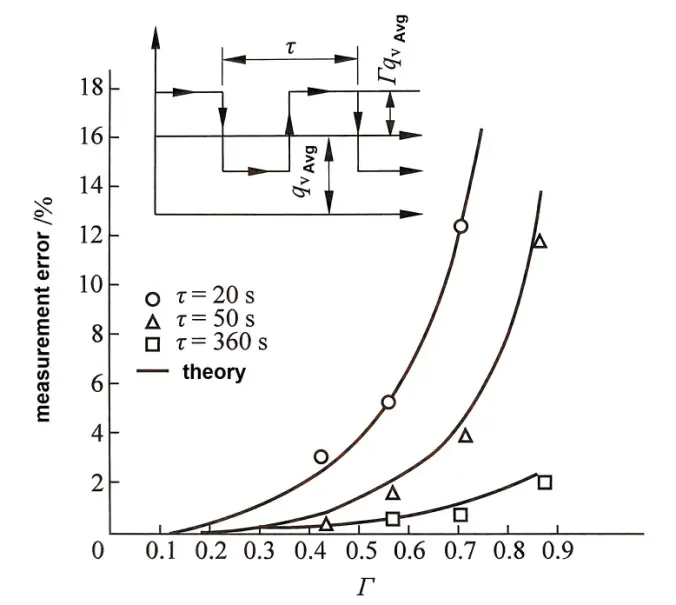

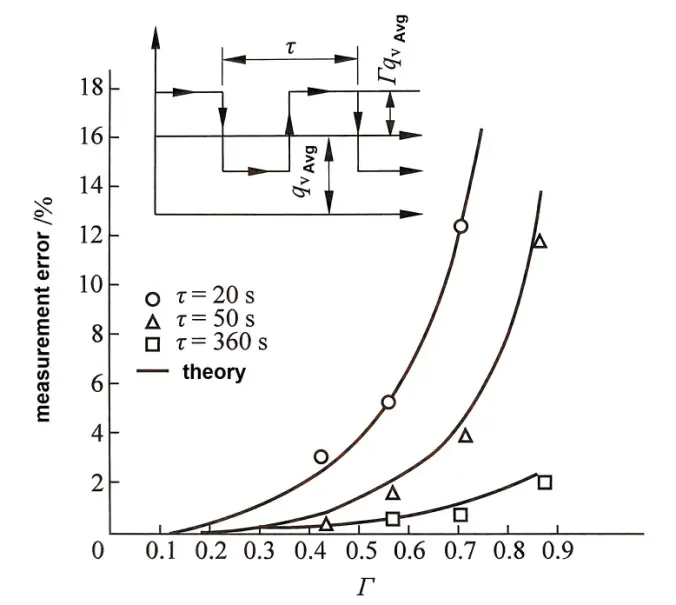

Хед (1956) встановив коефіцієнт пульсацій для турбінних витратомірів, який визначається як:

q

i /q

V =(1+αbΓ²)

Де

q i – витрата, що відображається лічильником,

q V – фактична витрата, (α=1/8 представляє синусоїдальний закон зміни рідини, b можна вважати 1 для витратомірів, що не слідкують за потоком, а Γ – амплітуда режиму повного потоку відносно середньої швидкості. Хед вважає, що Γ=0,1 є критичним значенням для значних похибок.

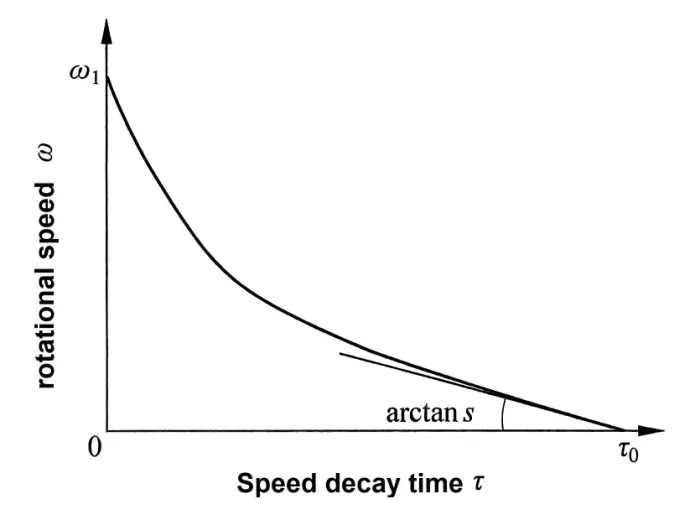

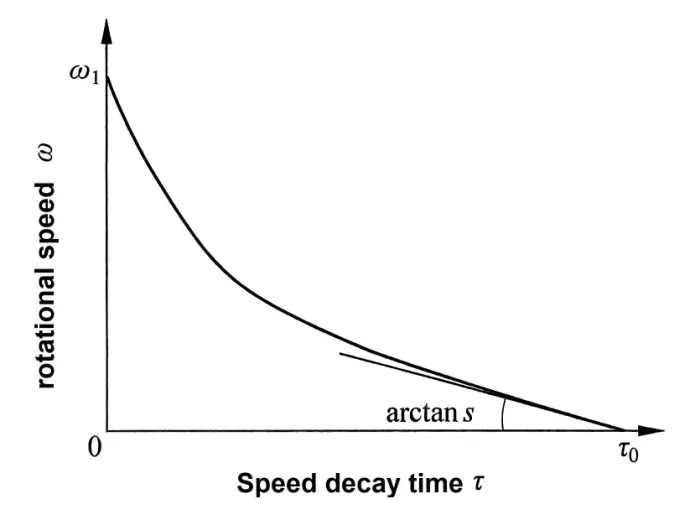

Криву затухання швидкості без рідини можна отримати за допомогою аналізу перехідних процесів, як показано на рисунку 3. Рисунок дозволяє визначити час уповільнення ротора до повної зупинки та кінцевий нахил кривої затухання. Цей нахил фізично корелює зі співвідношенням опору до сили інерції в умовах нульового потоку, що служить діагностичним індикатором стану підшипника.

Однак, де Йонг та ван дер Кам (1993) поставили під сумнів його достовірність в умовах високого тиску. Читачі також можуть звернутися до статті Лі та Еванса (1970), де описано, як вони отримали криву затухання швидкості за допомогою методу зовнішнього механічного тертя та навели типові значення сили інерції. Наприклад, для 150-міліметрового витратоміра низького тиску обертальна інерція пластикового ротора становить I=0,242×10⁻³кг⋅м³, а обертальна інерція алюмінієвого ротора високого тиску становить I=0,486×10⁻³кг⋅м³. Вони також розглянули варіацію ламелей зі значенням η=0,2.

Рисунок 3. Крива спаду швидкості обертання вільно обертового витратоміра

під час випробування на зниження обертання

(Відтворено з дозволу ASME, за працею Лі та Еванса, 1970)

Лі та ін. (1975) навели похибку, спричинену синусоїдальними коливаннями. Припускаючи найгірший сценарій, коли ротор не може слідувати за імпульсом через надмірну інерцію, похибка приблизно 0,5% отримується при індексі імпульсів 0,1, а похибка приблизно 2% отримується при 0,2, де індекс імпульсів

Γ=

Рисунок 4 отримано на основі результатів Фенвіка та Джепсона (1975), що ілюструють вплив пульсацій прямокутної хвилі на турбінні витратоміри. Маккі (1992) виявив, що похибка становила 0 при варіації 2% та перевищувала 1,5% при 6% [Аткінсон, 1992]. Для визначення похибок, що вносяться приблизно синусоїдальними пульсаціями рідини у витратоміри, були використані числові методи розрахунку. Чізрайт та ін. (1996) висловили занепокоєння щодо відсутності опублікованих даних про імпульсні форми хвиль.

Фенвік та Джепсон (1975) провели експерименти, вводячи 60-секундний імпульсний потік у 100-мм витратомір, що призвело до вимірювань, що перевищували фактичну швидкість потоку на 40%.

Юнговскі та Вайс (1996) випробували 100-мм витратомір під пульсуючим потоком повітря на частотах від 5 до 185 Гц. Їхні результати показали, що коли відношення середньоквадратичної швидкості до середньої швидкості становило 0,1, показання були завищені на 1%, а коли воно становило 0,2, завищення сягало 4%.

Столтенкамп та ін. (2003) представили цікаве дослідження, в якому обговорюється можливість помилкових показань турбінного витратоміра, спричинених коливаннями газу через акустичні ефекти. Вони також запропонували теоретичну модель для пояснення цього явища.

Я обробив деякі експериментальні дані, де швидкість потоку природного газу переходила від високої до низької, що супроводжувалося раптовими змінами та значними похибками — поведінка, яку вже передбачали Джепсон та інші у своїй методології.

Рисунок 4. Вплив модульованого потоку в

турбінному витратомірі діаметром 100 мм Де використовувати витратоміри для газових турбін?

Газотурбінний витратомір підходить для всіх неагресивних газів та паливних газів, включаючи:

витратомір CO2 , міський газ, природний газ, газ нафтопереробних заводів, коксовий газ,

витратомір пропану , витратомір бутану, суміші зрідженого нафтового газу та повітря, ацетилен, етан, витратомір азоту, вуглекислий газ CO2, повітря та всі інертні гази.

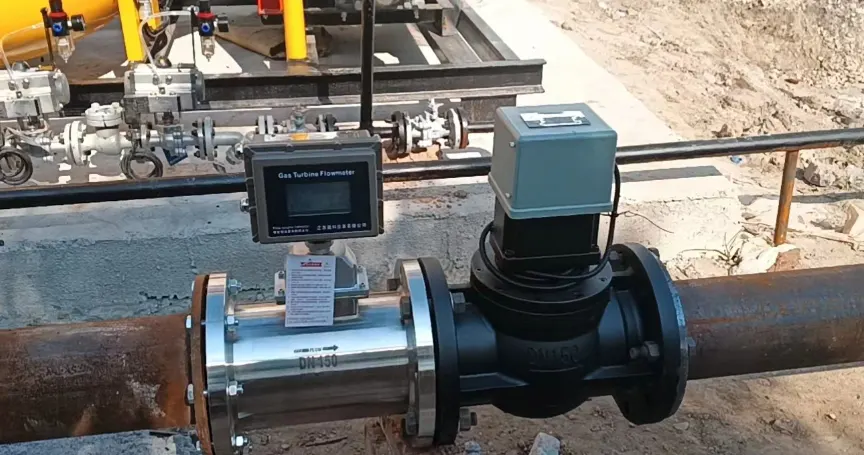

Витратоміри газових турбін вимірюють природний газ

Турбінні витратоміри зазвичай не використовуються для вимірювання кисню з таких причин:

1. Мастило повинно бути нереактивним з киснем.

2. Швидкість потоку кисню в трубопроводах не повинна перевищувати 10 м/с, оскільки вищі швидкості можуть спричинити окислення трубопроводу — витратоміри газових турбін потребують ще нижчих швидкостей.

Пфрем (1981) адаптував широко прийнятий метод вимірювання витрати рідини для розробки методу вимірювання масової витрати газоподібного етилену. У цьому методі використовувалися витратомір, денситометр, обчислювач витрати та двонаправлений поршневий перевірник. Заявлена точність цього витратоміра становила ±0,2%, при цьому лінійність підтримувалася від 20% до 100% від повної шкали.

Переваги та недоліки

Високоточний витратомір газової турбіни

1. Механічна деградація або знос змінює тертя та геометрію лопатей, зменшуючи діапазон регулювання витратоміра та спричиняючи відхилення показань. Фільтрація може уповільнити знос вимірювача, тому регулярні перевірки є важливими. Випробування на уповільнення може свідчити про деградацію підшипника.

2. Швидкі коливання рідини призводять до завищення показників. Наприклад, 10-хвилинний цикл увімкнення/вимкнення потоку може призвести до завищення показника на 3%.

3. Закручений потік спотворює показання, що вимагає випрямляча потоку.

4. Коливання тиску та високе тертя в підшипниках можуть призвести до дрейфу показань до 2%.

5. Відмова витратоміра не ставить під загрозу безпеку потоку газу.

Крім того, ван дер Кам, Дам та ван Деллен (1990) обговорювали надійність, високу точність, вимірювання з двома роторами та системи підшипників.